Экскаваторщики увеличивают добычу глины.

А. Дергачев, машинист экскаватора.

Шесть лет назад мы начали энергично внедрять на заводе скоростные режимы обжига, но забыли о тылах — карьерном хозяйстве. Мы повторили ошибку многих предприятий, которые отнесли комплексную механизацию добычи глины на второй план, и крепко npocчитaлись. А ведь дело осложнялось еще тем, что карьер находится в б километрах от производственных цехов, и поэтому нам предстояло найти более экономичные способы транспортировки сырья.

В эту ropy на кapьере работало четыре электрических многоковшовых экскаватора. По заводским путям непрерывно курсировало 16 мотовозов с 240 вагонетками, на которых глина доставлялась в заготовительное отделение.

Казалось бы, техники достаточно, но глины все же не хватало, и в цехе формовки часто cлучались простои. Много заминок было и в нашем транспортном хозяйстве.

Тогда коллектив карьера решил ycoвершенствовать экскаваторы, повысить их производительность и одновременно создать такую машину, которая быстро и надежно снимала бы поверхностный растительный и земляной слои, или, как еще говорят, производила вскрышу.

Раньше мы выполняли эту операцию при помощи бульдозера. Он срезал растительный слой земли, после чего одноковшовый экскаватор нагружал грунт в самосвалы.

Немало труда затратили наши слесари, в том числе Лыков, Соболев, Сакс и многие другие, конструируя по существу новую машину, которая должна была срезать слой земли и отбрасывать землю в сторону. Мы не могли воспользоваться каким-либо опытом: ведь таких машин не было ни на одном кирпичном предприятии. Своими силами изготовили ковшовый привод, подъемную лебедкy, конвейер для транспортировки растительного слоя. Наконец, машина была собрана, опробована и пущена в ход.

Теперь растительный слой, снятый созданным нами экскаватором, передается сначала на ленточный транспортер, затем сбрасывается на подошву карьера в выработанные участки. Площадка, освобожденная от растительного слоя, вполне готова для передвижения экскаватора на новую линию забоя.

Таким путем мы cyмели не только ускорить добычу глины, но и значительно снизить себестоимость сырья.

Нашим механизаторам удалось заставить экскаватор работать со значительно большей мощностью и быстротой, чем предусмотрено инструкцией. Расскажу, как они это сделали.

Раньше считалось чуть ли не рекордом, если экскаваторщик добывал за смену 300 кубометров глины. При этом машины часто простаивали, то и дело выходили из строя разные узлы. Разобравшись в причинах неполадок, рабочие установили, что главная помеха — плохая организация ремонта механизмов. Они потребовали ввести регулярный профилактический осмотр и ремонт машин.

Путем тщательного наблюдения удалось определить срок службы различных частей и узлов. Слесари по ремонту теперь заранее подготовляют их. Особенно большой запас у них тех частей, которые все время соприкасаются с грунтом, находятся в движении и поэтому быстрее срабатываются. Наиболее изношенные части мы меняем, не дожидаясь их поломки.Затем на карьере выработали строгие правила ухода за механизмами. Прежде всего стали тщательно смазывать все части машин. На скользящих подшипниках укрепили тавотницы. Теперь экскаваторщики регулярно через каждые l5-20 минут подкручивают винт тавотницы, вынимают смазку на поверхность трущихся частей, раз в смену смазывают мазутом цепи, которые передвигают ковши. Рабочие тщательно наблюдают и за тем, чтобы не сместилась транспортерная лента, по которой глина поступает в кузов вагонетки. Время от времени экскаваторщик осматривает все болты. Ведь если гайка или болт чуть ослабнут, то неминуема авария.

У механизаторов всегда под рукой нужный инструмент: ключи, зубила, молотки. Пользуясь им, они быстро, на ходу исправляют различные мелкие повреждения.

Когда был образцово налажен поузловой ремонт, экскаваторщики приступили к решению ocнoвной задачи — стали наращивать темпы работы, повышать качество добываемой глины.

Они подсчитали, что вагонетку емкостью 1 кубометр экскаватор наполняет за 3-4 минуты. Начали думать, как можно увеличить выработку. Произвели кое-какие расчеты. Например, расстояние на цепи между ковшами равнялось 1 метру 25 сантиметрам. Всего таких ковшей было 19 нa каждом экскаваторе. Механизаторы пришли к выводу, что расстояние между ковшами нужно сократить. Так и сделали: поставили их через каждые 75 сантиметров. На цепи поместилось 28 ковшей. Раньше за один оборот цепи удавалось добыть не более половины кубометра глины. После того как ковши были расставлены по-новому, начали добывать за один оборот цепи около кубометра глины и загружать вагонетку за полторы минуты — в два раза быстрее прежнего. Такой темп работы стал у нас постоянным.

На экскаваторе три механизма. Один приводит в движение ковши, второй поднимает и опускает хобот, по которому движется цепь с ковшами, третий управляет ходовой частью. Передвигать рычаги надо спокойно, без рывков, с определенным расчетом. Ведь если опустишь хобот слишком низко, то ковши очень глубоко врежутся в землю и их не сдвинешь с места. Если же хобот будет поднят высоко, ковши лишь поцарапают глину, и добыча ее резко снизится.

На опыте экскаваторщики убедились, что просвет между хоботом и пластом глины должен быть в пределах 45-50 миллиметров. Тогда ковши передвигаются свободно и полностью наполняются.

Наши машинисты научились на ходу, без остановки экскаватора перемещать рельсы, по которым он передвигается. Делают это при помощи бульдозера.

В результате мы сберегаем много времени. Сейчас при норме в 220 кубометров экскаваторщики добывают за смену 400-450 кубометров глины — в пять раз больше, чем два года назад.Росту выработки во многом способствовали и передовые методы организации работы.

Свой трудовой день машинисты начинают за полчаса до смены и прежде всего осматривают узлы агрегата. Во время пересменки они только подтягивают ослабевшие крепления и обновляют смазку.Завели мы еще одно хорошее правило: машины передаются по сменам. И хотя все машинисты — старые товарищи пo работе, это не мешает нам требовательно проверять исправность экскаватора.

Повысив выработку, экскаваторщики стали замечать, что бригада подсобных рабочих не вовремя подает к мaшине порожние вагонетки, из-за чего приходится каждый раз останавливать экскаватор на 2-З минуты. Простой, правда, небольшой, но повторяется он часто. В общей сложности машина теряла за смену не менее часа.Оказалось, что бригада подсобников просто не привыкла к новому, быстрому ритму работы. Тогда мы установили твердый график, по которомy подача порожних вагонеток должна происходить с интервалом, не превышающим 50 секунд. График этот строго выполняется.

Не раз мы подмечали, что глина прилипает к cтенкам перегрузочного бункера и поэтому медленно ссыпается в вагонетки. На этой стадии производственного процесса нередко случались задержки. Мы поставили еще один ленточный транспортер. Он работает одновременно с перегрузочным бункером. Таким путем удалось дополнительно нагружать за смену по 40-50 вагонеток.

Экскаваторщики всегда следят за тем, чтобы в вагонетку не поlrадали растительный слой и глина, смешанная с песком. Для этого они не ограничиваются вскрышей, то есть снятием первого растительного и земляного слоя, а срезают еще несколько пластов грунта.

Благодаря всем усовершенствованиям производительность труда нa карьере значительно повысилась. Но появилось новое узкое местo: транспортное хозяйство не справлялось с доставкой глины в заготовительное отделение.Бывало, идешь близ заводских путей и слышишь сильный скрежет. Это снова заело колеса вагонеток, на которых стоят обычные скользящие подшипники. Мотовоз едва тащит состав, а то и вовсе останавливается.

Рабочие предложили поставить на скаты вагонеток шариковые подшипники, и составы стали без задержки поступать в заготовительное отделение. Однако здесь наших рабочих-транспортников поджидала другая неприятность, Чтобы разгрузить вагонетку, надо ее опрокинуть, а эту тяжелую операцию приходилось выполнять вручную.

И на этот раз на помощь пришли рационализаторы.

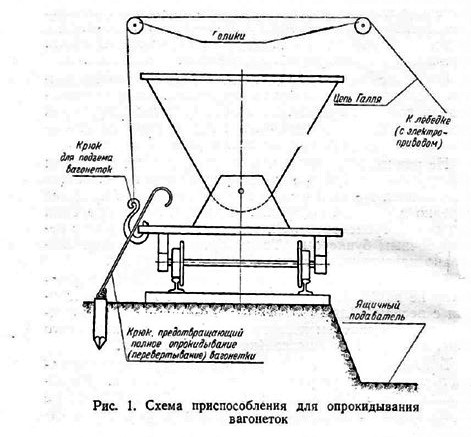

Бригадир слесарей Конышков сконструировал несложное приспособление для автоматического опрокидывания вагонеток.Близ ящичного подавателя, куда сгружают глину, поставили лебедку с тросом, к которому прикреплен небольшой крюк. Вот к бункеру подошла вагонетка, рабочий немедленно накидывает на ее paмy крюк и включает лебедку. Через 2-3 секунды вагонетка уже опрокинута, и, глина с шумом устремляется в ящичный подаватель. Чтобы вагонетка не упала с рельсов, ее удерживает другой крюк, прикрепленный к полотну дороги.

Иногда простои объяснялись нехваткой вагонеток: они довольно часто выходили из строя, и ремонт их занимал много времени. Особенно сложно было исправить буксы, в которые крепились стальные стаканы с запрессованными в них шарикоподшипниками. Извлечь эти подшипники стоило большого труда. Приходилось газорезкой разрезать обойму, а стакан выбрасывать. За год на свалку уходили сотни стальных стаканов.

Рационализатор Богоутдинов изготовил специальное приспособление — съемник, который состоит из трех вкладышей с выступами конусного стержня. Вкладыши вставляются в стакан, а конусный стержень равномерно раздвигает их по окружности. Выступы при этом плотно входят в выемку обоймы шарикоподшипника. Затем по стержню наносят несколько ударов молотком, и обойма выскальзывает из стакана, а его можно снова использовать для букс.

На зиму мы складываем глину конусами в котлованы неподалеку от цеха формовки. Конус утеплен, то есть сверху глины насыпан толстый слой опилок.

Важно отметить, что, учитывая постепенное промерзание грунта, мы применяем ступенчатый способ утепления. Кроме того, конусы делим на участки по так называемому календарному плану. Глину, которая понадобится в начале зимы, покрываем тонким слоем опилок, а на тех участках, где сырье будут брать в конце зимы, слой опилок достигает 60 сантиметров.

Круглые сутки по узкоколейному пути, громыхая, движутся мотовозы. Рельсовый путь всегда в образцовом порядке. Путевой начальник цеха Грузинов хорошо понимает, что стоит движению прерваться на каком-либо участке дороги, как умолкнут машины в цехах всего завода. Но этого не случается, глина бесперебойно поступает к производственньiм цехам. Здесь она попадает в многочисленные машины, где ее смешивают с различными добавками, а затем отправляют в глиномешалки на прессы. Там она превращается в полуфабрикат, сырец.

Источник: Новаторский метод обжига кирпича. — Изд. ВЦСПС Профизд. 1958. — С. 7-14.