Технология огнеупоров. Способ литья.

При изготовлении изделий сложной формы или большого веса (100—150 кг) иногда пользуются способом литья в гипсовых формах. Сущность этого способа основана на свойстве гипсовых форм энергично впитывать в себя воду. Если разболтанную в воде огнеупорную массу вылить в гипсовую форму, то масса начнет отлагаться равномерным слоем на внутренней поверхности формы, причем толщина этого слоя с течением времени постепенно увеличивается и, наконец, наступит такой момент, когда вся масса настолько затвердеет, что полученный таким путем сырец можно легко вынуть из формы. Способ литья огнеупорных изделий в гипсовых формах у нас не применяется, а за границей он используется для приготовления донных и стеновых шамотных брусьев для ванных стекловарочных печей, и тег только в единичном случае на небольшом заводе Вейденау в Чехии, так как стоимость гипсовых форм, необходимых для литья изделий, ложится большим накладным расходом в этом производстве.

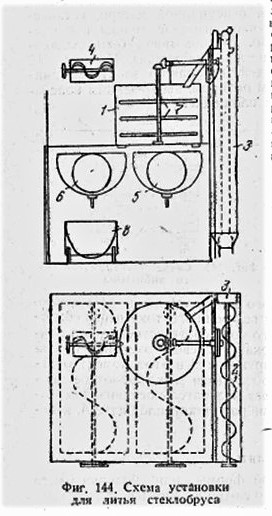

В промышленной установке завода Вейденау процесс литья шамотных брусьев для ванных стекловарочных печей осуществляется следующим образом. В бачок 1 (фиг. 144) вливают 100 л воды, после чего в Смесительное корыто со шнеком 2 всыпают 600 кг сухой отдозированной смеси из глины и шамота, которая поднимается затем элеватором 3 и медленно подается в бачок 1. Одновременно приводится в движение пропеллерная мешалка 7 этого бачка. Как только масса в бачке 1 сделается настолько густой, что число оборотов пропеллера уменьшится, начинают медленно прибавлять разжижающую смесь — электролит на корыта 4. Количество электролита в корыте находится в строго определенном отношении к воде и сухой массе, поступившей в бачок 1. После того как весь электролит слит из корыта в бачок, размешивание образовавшейся жидкой массы продолжают еще несколько минут и затем все содержимое бачка спускают в корытную мешалку 5. Весь описанный процесс продолжается один час, и таким

образом в 8-часовой рабочий день, пользуясь данной установкой, можно изготовить 5,5 т литой массы. Из мешалки массу осторожно выливают в вагонетку 8, стараясь избежать захватывания пузырей воздуха, а затем отвозят к гипсовым формам, в которые выливают всю жидкую массу, налитую в вагонетку. По истечении некоторого времени в зависимости от размеров отлитых изделий последние вынимаются из форм и направляется в сушку. В установке имеются две корытных мешалки 5 и 6, для того чтобы, сливая в одну из них массу из пропеллерной мешалки, одновременно сливать из другого корыта массу в вагонетку 8. Шамотные брусья 1000 X 400 X З00 мм, употребляющиеся для выкладки дна стекловарочных ванных печей, отлитые по вышеописанному способу, находятся в гипсовых формах от 3 до 6 суток, после чего их вынимают и досушивают в тех или иных сушилах, а затем обжигают.

Изделия, изготовленные по способу литья, отличается весьма однородной структурой, что является большим преимуществом этого способа, Смешивание компонентов для масс литых изделий производится в жидком виде, при котором обеспечивается (наиболее равномерное распределение зерен отощающего материала в связующей части массы вследствие удобоподвижности частиц жидкой смеси.

Существенным недостатком изготовления изделий по способу литья является наличие в массе большого количества воздуха, попадающего в нее в процессе смешивания и литья, что повышает пористость изделий, уменьшает их плотность, механическую прочность и др.

Для устранения этого недостатка в последнее время в США производство огнеупоров способом литья осуществляется с применением вакуума. Дезаэрация массы производится в вакуумной мешалке, которую шликерная масса поступает из обычной пропеллерной мешалки, а литье изделий осуществляется в закрытых формах с прибылями.

По исследованиям Макеенко стеклобрус, изготовленный из шамотных масс способом литья под вакуумом, отличается не только весьма, однородной структурой, но и значительно большей стеклоустойчивостью, чем стеклобрус из обычных шамотных масс, и приближается в этом отношений к плавленым муллитовым брусьям, как то видно из следующих данных:Стеклоустойчивость брусьев/потеря веса, %

Из обычных шамотных масс/30-35

Из литейных дезаэрированных масс/13-19

Из плавленого муллита/10-13

Ввиду высокой стоимости гипсовых форм для изготовления изделий из жидких огнеупорных масс начали применять способ литья в металлических формах. В этом случае масса, налитая в форму, поступает вместе с последней в сушило для удаления влаги из массы. По окончании сушки форма снимается с затвердевшего сырца и последний направляется в обжиг. Этот способ применяется у нас в производстве легковесных огнеупорных изделий из жидких пеношамотных или пенодинасовых масс.

Источник: Технология огнеупоров. — Москва; Гос. науч.-тех. изд. лит. по чер. и цв. пром. 1944. — С.249-251.