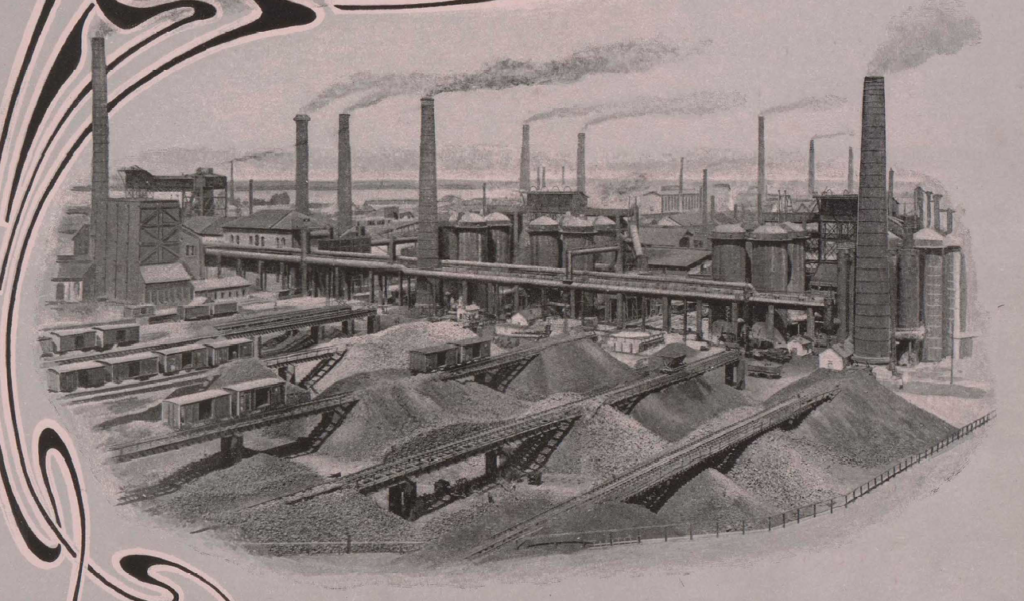

Описание Днепровского завода Южно-Русского Днепровского металлургического общества.

Кирпичеделательная мастерская.

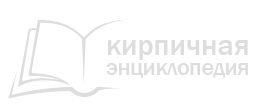

Задача этой мастерской состоит в изготовлении не одних только огнеупорных материалов в виде обожженных кирпичей из шамота и динаса в разнообразных формах, размерах и сортах, а также — в виде сырых масс, расходуемых в большом количестве при эксплоатации доменных, мартеновских и сварочных печей, конверторов, вагранок и т. п. На приложенном в тексте плане (фиг. 30) общего расположения зданий кирпичной мастерской изображают:

I. склад глины, II. машинное отделение, III. здание газовой обжигательной печи „Мендгейма, IV. газовые генераторы для нее, V. склад угля, VI. склад готовых огнеупорных изделий, VII. здание конторы и весов, VIII. закрома для склада шамота, кирпичного боя, кварца и т.п.; IX. четыре отдельно стоящие двукамерные шамотообжигательныя печи ; X. две отдельно стоящие однокамерные динасообжигательные печи; XI. проектируемые две такие-же печи; XII, XIII и XIV. дымовые трубы при печи Мендгейма и отдельно стоящих печах, при чем труба XIII служит для 4-х двукамерных печей; XV. склад песка для производства; XVI. путь по подъему для подачи вагонов на эстакад внутри склада глины; XVII. наклонный путь для подвозки руды и кокса к доменной печи N2 5; XVIII. железный барабан для промывки кварца; XIX. сарай для локомобильного котла; XX. висячий однорельсовый путь.

Сарай для склада глины длиною 90 т. состоит из главного корпуса (собственно склада) шириною 15,8 м в свету и коридора вдоль всего здания шириною 3 м ; коридор сообщается с главным корпусом несколькими отверстиями в продольной стене последнего и служит для отвозки глины к мастерским и к шамотообжигательным печам.

Эстакад длиною 90 ш. состоит из шести отдельных пролетов по 15 м (из сплошных мостовых балок 1000 мм высотою). Балки покоятся на кирпичных устоях поперечными размерами 3X1 м, облицованных железной решеткой из углового и полосового железа. Согласно числу сортов глины главный корпус сарая разделен стенками между устоями эстакада и главными продольными стенами на шесть отделений.

Главный корпус имеет параболическую крышу на стропилах из рельсов типа 24 ф. в погон, футе, при расстоянии между стропилами 3 м. Кровля толевая на деревянных дюймовых досках.

Пол в главном корпусе сарая и в коридоре сделан с уклоном 1 м со стороны вывоза глины, или от конца эстакада к его началу; вследствие этого высота стен сарая (до стропил) в одном конце 4,2 м, а в другом — 5,2 м (см. таб. IV фиг. 3 и 4.)Со склада глины и из закромов все нужные для производства материалы, как-то: шамот, кварц, песок и проч. поступают в машинное здание (таб. V), разделенное поперечными капитальными стенами на четыре части, из коих две средние двухэтажные, а крайние — одноэтажные. Ширина этого здания — 26,8 м в свету. Длина передней одноэтажной части А в свету 20,1 м при высоте до стропил 5.24 м. Здесь помещается сушильный барабан и отделенные перегородками помещения для слесарной, кладовой и модельной. Двухэтажная часть В имеет длину 14,75 м; высота первого этажа от пола до пола второго этажа—3,4 м; второй этаж от пола до стропил имеет высоту 5,04 м. В нижнем этаже установлены всякого рода дробильные машины с электромоторами, а в верхнем — сита, элеваторы и закрома для порошкообразных материалов. Вторая двухэтажная часть С при длине 10 м углублена в землю на 1,5 м, так-что высота ее до пола второго этажа, общего с первой частью В выходит 4,9 м. Вторая крайняя одноэтажная часть D длиною 19,95 м. и высотою до стропил 5,24 м. разделена перегородкой на две части, из коих первая содержит мешалки, формовочным машины и бегуны, а вторая — формовочный пресс для бессемеровских фурм и стеллажи с полками.

Сырая огнеупорная глина, назначенная для перемалывания, подвозится из склада I, к сушильному барабану системы „Möller & Pfeiffer» (таб. V фиг. at). Сначала глина в более или менее крупных кусках поступает для раздробления на пару зубчатых барабанов а2, расположенных ниже уровня пола с немного выдающейся воронкой для приема глины. Из барабанной дробилки глина попадает в наклонный элеватор с ковшами а3, подающий ее через железную воронку в сушильный барабан. Этот последний (таб. IV фиг. 7, 8 и 9) представляет собою клепанный из листового железа цилиндр диаметром 1,6 м и длиною (по образующей) — 7,7 м. Передняя часть барабана снабжена приклепанным коническим наконечником диаметром 1,6/1.3 м длиною 1,3 м для приема материала; на другом конце приделан решетчатый конус (из прутьев) диаметром 1,6/1,4 м и длиною 0,6 м для просеивания и раздробления просушенной глины. Снаружи цилиндр покрыт вторым цилиндрическим кожухом из тонкого листового железа; таким образом между стенками барабана и кожуха получается изолирующий слой воздуха толщиною в 50 мм.

Внутри вся цилиндрическая часть барабана разделена тремя концентрическими цилиндрами на четыре части, которые в свою очередь разделяются радиальными перегородками на 56 длинных каналов, таким образом, что внутренняя труба — пополам, первое кольцевое пространство — на 12 частей, второе — на 18, а третье — на 24 части. По образовавшимся каналам проходят газы, получаемые от горения кокса или антрацита на колосниковой решетке топки; в одном направлении с газами подвигаются и куски глины, которые в конце барабана собираются в воронку с задвижкой, позволяющей от времени до времени выпускать высушенную глину. Для образования тяги газы вместе с паром вытягиваются центробежным вентилятором а4 по каналу а5, служащему пылеуловителем, и частью вталкиваются в трубу, отводящую продукты горения в атмосферу, частью-же вводятся обратно в сушильный барабан; таким образом утилизируется теплота отходящих газов. Приток газов в барабан или отводящую трубу регулируется заслонкой в этой последней. Барабан установлен с небольшим уклоном к горизонту; в передней своей части (конической) он снабжен лопатками из углового железа, который при вращении барабана способствуют подаче глины вперед и перебрасывают ее в вышеупомянутые 56 каналов.

На цилиндрической части барабана с двух его концов насажены два стальных кольца, в которых он центрируется клиньями. Каждое кольцо покоится на двух катках, из которых два передние получают движение от приводного вала помощью винтового зацепления и ременного шкива. Барабан делает всего 3 оборота в минуту; производительность его в 10 ч. 3000 пуд.Просушенная таким образом глина складывается в находящиеся тут-же закрома.

Для приведения в движение дробилок, элеватора, вентилятора, сушильного барабана и в слесарной мастерской — одного строгального а6, одного токарного станка а7, одного сверлильного а8 и точила а9 — служит приводной вал а10, расположенный вдоль поперечной наружной стены ; вал этот диаметром 80 мм делает 150 оборотов и получает движение от электромотора трехфазного тока аи мощностью 40 HP. при 320 оборотах и 190 volt напряжения. В модельном отделении от приводного вала получают движение: ленточная пила (а12) и токарный станок (а13).В нижнем этаже дробильного или мельничного отделения В поставлены две дробилки «Блэка»; большая из них В1( производительностью до 600 пудов в 10 час., расходует 8 HP. и служит для раздробления кварца, а другая В2 производительностью 250 пуд. расходует 4 HP. и раздробляет шамот и огнеупорный кирпичный бой.

Кварц из дробилки поступает на бегуны b3b3 с верхним приводом и неподвижными тарелками диаметром 2250 мм с вращающимися двумя бегунами 1600 мм диаметром при весе каждого из них около 170 п. Вертикальный вал, приводящий в движение бегуны, делает 16 оборотов в минуту; бегуны эти были изготовлены на Днепровском Заводе. Размолотый кварц подается элеватором В4 во второй этаж, где подвергается просеиванию на горизонтальном сите, получающем сотрясение от привода.

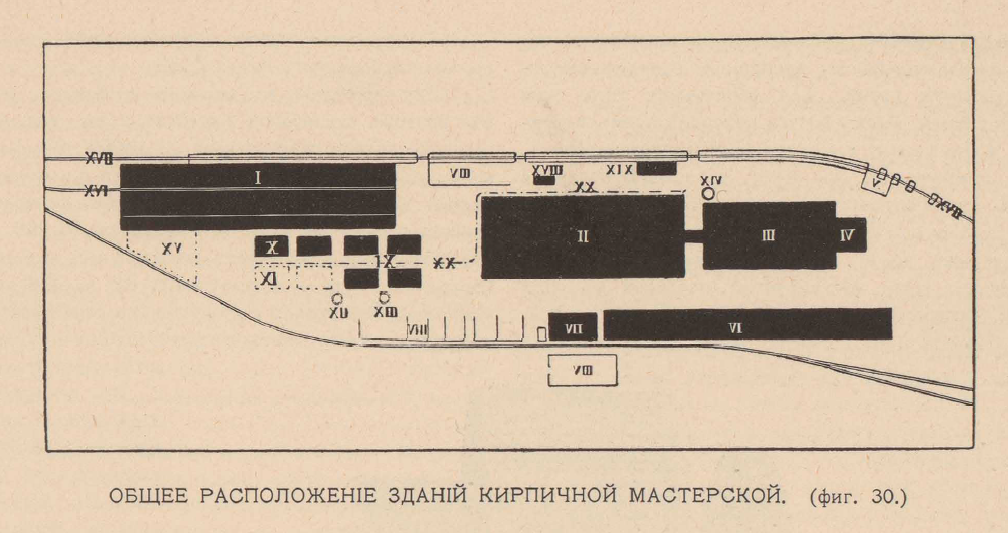

Шамот и кирпичный бой из дробилки В2 подается горизонтальным транспортером (трясучкой) Kreiss’a на шаровую мельницу В5 ; те-же материалы можно забрасывать в мельницу прямо лопатами, если они не нуждаются в первоначальном размельчении. Диаметр барабана мельницы 1920 мм, а длина его 1040 мм, число оборотов в минуту — 28; расход силы 10 HP,а производительность около 120 пуд. в час. Вес комплекта стальных шаров внутри барабана — 38 пудов. Конструкция мельницы видна из приложенного автотипного снимка (фиг. 31).

Продукты перемола поднимаются элеватором В6 в верхний этаж на вращающееся механически сито.

Рядом с предыдущей шаровой мельницей стоит другая В7, предназначенная для помола глины, поступающей из сушильного барабана. Производительность мельницы В7 доходит до 170 пуд. в час при расходе силы 15 — 20 HP. Число оборотов барабана — 22 в минуту, диаметр его 2240 мм и длина 1040 мм; вес комплекта шаров до 56 пуд.

Размолотая глина подымается элеватором В8 в закром верхнего этажа.

Элеватор В9, нижняя часть которого находится в отделе А, служит для подачи песку в верхнее помещение. В том-же отделении В помещается также однопарный вальцевой стан В10 с валиками 750 диам. и 700 мм длины, который употребляется для размельчения глины, поступающей в дальнейшую переработку без сушки и перемола; глина, пройдя валики, подается наклонным транспортером bn в вагончики В12 и по воздушному пути В13 развозится в нижней части отделения С.

Все вышеуказанный машины и элеваторы в отделении В, получают движение от главного приводного вала В14, подвешенного к потолочным железным балкам. Вал этот (d=100 мм и n=100/min.) получает движение через потолочные передаточные приводы от двух электромоторов b15 (N = 20 HP, п = 720) и b16 (N = 50 HP и п = 725). Электромоторы действуют на 2 крайние части главного вала, соединяющиеся помощью сцепной муфты трения b17; таким образом смотря по числу и силе машин, которые нужно привести в движение, весь вал могут вращать или оба мотора, или только один из них, или-же каждый мотор может действовать только на ближайшую часть привода.

Верхнее помещение части В сообщается с нижним удобной железной лестницей; смежное с ним верхнее помещение части С отделено стеной с большим арочным отверстием, так что, строго говоря, образуется один зал, в котором установлены вышеупомянутые механические сита (одно — плоская трясучка для кварца, одно—пятигранное для шамота и одно—шестигранное для песка), элеваторы и закрома для молотой глины и заготовленных составных частей смесей. Следует упомянуть, что на каждое сито расходуется до 2 HP.

Глина из закромов отпускается по рукавам, выведенным наружу, прямо в ящики на подводах, которые развозят ее по отделениям завода; молотые части смесей поступают из закромов в мешалки и глиномятки.

Пыль, сильно выделяющаяся при мельницах и ситах, заставила прибегнуть к средствам для очистки воздуха и уменьшения вреда для здоровья рабочих. Средствами этими являются два пылеуловителя, которые действуют следующим образом. Центробежные эксгаусторы соединены трубами с шаровыми мельницами, элеваторами, бегунами и ситами; по этим трубам засасывается воздух с пылью и попадает в уловители, где происходит отделение пыли на своеобразно устроенных фильтрующих поверхностях вращающегося барабана. Пыль, сброшенная при вращении сего последнего, собирается в мешки и смотря по качеству утилизируется. Пылеуловитель представлен на фиг. 5 и 6 таб. IV. Он состоит из полуцилиндрического ящика с4 с воронкой внизу с2; запыленный воздух входит по трубе с3 или по нескольким трубам в верхней части воронки с2, которая внизу снабжена рукавом с4 ; к нему подвешены мешки для собирания пыли. По оси полуцилиндрической части ящика с1, с двух его сторон пристроены два центробежных эксгаустера с5; от их общего вала получает движение вал с7 посредством передаточного вала с6 и цепных колес; вал с7 в свою очередь сообщает движение медленно вращающемуся барабану с10 посредством рычагов и собачки с9, а также непосредственно насаженному винтовому транспортеру с8 и молотку с12. Наружная поверхность барабана и внутренняя концентрическая с ней часть с16 разделены планками с13 и с14 на одинаковое число частей; планки эти расположены во взаимно перемежающемся порядке, а между ними натянута фильтрующая ткань общей поверхностью до 40 м2. При таком устройстве запыленный воздух не может проникнуть во внутрь барабана иначе, как только через фильтрующие поверхности, на которых и оседает пыль; вследствие того, что воздух, всасываемый вентиляторами (эксгаустерами) входит во внутрь ящика с4 под известным давлением, частицы пыли пристают к фильтрам. Для отделения пыли во внутреннем цилиндре с46 устроен желобок с15, сообщающийся с наружным воздухом щелью с17 ; в нижней части желоба с15 сделана продольная щель с18, которая при вращении барабана соединяется последовательно с промежутками планок внутреннего цилиндра с16 и, вводя наружный воздух в пространство между двумя радиальными фильтрующими поверхностями, уравновешивает в нем давление, что способствует отпадению пыли при ударах молотка с12. Отделенная таким образом от фильтра пыль попадает в желоб, откуда вращающийся винт направляет ее в рукав с19, из которого по рукаву с4 она спускается в мешок.

Вернемся теперь в нижнее помещение С. Как было уже отмечено, сырая глина поступает сюда в вагончиках В12 и по висячему пути развозится и укладывается в яме этого помещения ровными слоями попеременно с шамотом. Объем ямы доходить до 600 м3. Заключающаяся в ней масса при умеренном смачивании лежит по нескольку месяцев и употребляется на лучшие сорта огнеупорных кирпичей напр. для подов, горнов, заплечиков доменных печей и т.п. Отлежавшаяся здесь глина подается вагончиками В18 по висячему пути В19 к двойному элеватору b20, a затем и к глиномяткам.

Элеватор поддерживается легкой железной конструкцией из углового и полосового железа; подъемный механизм, помещенный вверху, преодолевает лишь полезный груз (около 600 kg.), потому что клети элеватора и вагончики уравновешены. Движение сообщается подъемному механизму посредством двойной ременной передачи от привода для глиномяток, помещенных в формовочном отделении D. Клети элеватора подвешены на стальных проволочных канатах.

Смеси, заготовленные из сухих составных материалов в верхнем помещении С, а равно и сырая смесь, поднимаемая элеватором, поступают, как упомянуто выше, на две вертикальные мешалки или глиномятки с4 Cj. При мешалке поставлены 2 водопроводных крана для смачивания заготовленных масс. Горловины глиномяток находятся на уровне площадки с2, устроенной на железной руштовке и лежащей на одном горизонте с полом верхнего отделения С. Площадка с2 продолжена до лицевой стены и служит для помещения будки с трансформатором и размельченного кварца, назначенного для производства динасной массы.

Вертикальные глиномятки диаметром 600 мм делают 12 оборотов в минуту и перерабатывают от 600 до 1000 пуд. в час, расходуя по 18 HP.

Масса из глиномяток скатывается по наклонным плоскостям к наклонному транспортеру с3, подающему ее на площадку с4, откуда ее перебрасывают в одну из двух кирпичеделательных машин cä (20 HP) и с6 (11 HP). Машины эти снабжаются вставными наконечниками согласно форме требуемого кирпича; таким образом можно получать разнообразный профили, начиная с самой простой прямоугольной, а кончая сложной трубчатой.

В случае надобности можно также получать прямо куски массы для ручной формовки разновидных кирпичей, для формовки бессемеровских фурм, и наконец и для прямого потребления в мастерских в неоформленном виде.

Прессованные кирпичи подвергаются затем вторичному уплотнению на фрикционном винтовом прессе с7 (4 HP); заготовленные-же в ручную болванки для бессемеровских фурм поступают на винтовой пресс с8 (8 HP).

В том-же отделении для заготовки динасной массы имеются две пары бегунов с9 с9 с вращающимися тарелками, приводимыми в движение парою конических зубчатых колес, помещенных снизу. Диаметр бегунов 1070 мм, вес одного — 82 пуд. расход рабочей силы — по 12 HP. при n = 20/min; производительность пары бегунов — 60 — 80 пуд. в час.

Молотый кварц для динасной массы получается из продолжения площадки с2 над бегунами, а подготовленная известь подается из отдельно стоящего сарая.

Элеватор, глиномятки и кирпичные прессы получают движение от электромотора cu (N = 50 HP., п = 725 и V = 190 вольт) через передаточный вал с10, делающий 80 оборотов в мин. Винтовые же прессы и бегуны приводятся в движение двумя электро-моторами с12, с12 по 25 HP при n = 970/min. посредством стенного привода с13, делающего 150 оборотов в минуту.

Для отвозки шамотной массы от кирпичных прессов, динасной массы от бегунов, готовых кирпичей и бессемеровских фурм в отделение ручной формовки и сушки над печами Мендгейма устроены в прессовочном отделении однорельсовые висячие пути с поворотными кругами. По этому пути все вышеуказанные материалы подаются к двойному электрическому элеватору в здании обжигательной печи Мендгейма, которое соединено коридором с описанными выше отделениями.

Четырехэтажное здание газовой печи Мендгейма (табл. VI) длиною 43 м шириною 20,7 м и высотою 13,5 м до тяги стропиль — вмещает в себе: в нижнем этаже печь с идущим кругом нее висячим однорельсовым путем для подвозки материалов к камерам, а в верхних этажах — стелюги для сушки кирпичей и столы для ручной формовки. Следует заметить, что площадки второго и третьего этажа ввиду опасности от пожара сделаны железными, а только в четвертом этаже площадка деревянная. На всех площадках устроены однорельсовые пути для развозки материала, поступающего из машинного отделения электрическим элеватором, а также и для подачи готовых к обжигу кирпичей на элеватор для спуска вниз. Первый из этих элеваторов — двойной; но каждая из двух клетей его получает движение от отдельной электрической лебедки с автоматическими приспособлениями для остановки клети на любом этаже. Подъемная сила каждой лебедки с канатным барабаном — 600 kg. при скорости подъема — 9 м/min. Лебедки помещены на полу площадки четвертого этажа, возле руштовки элеватора. Второй из упомянутых элеваторов, служащий для опускания кирпичей, устроен таким образом, что чугунный противовес, движущейся между направляющими параллельно руштовке элеватора, тяжелее клети, а потому старается поднимать ее вверх; на верху руштовки установлено тормозное колесо, помощью которого можно регулировать скорость подъема или опускания, а также останавливать клетей в любом месте. Понятно, что после нагрузки клети кирпичом она будет опускаться вниз, преодолевая действие противовеса и трение тормоза. Поступающий таким образом вниз необожженный кирпич подвозится по висячему пути к камерам печи для загрузки.

Газовая печь сист. Мендгейма (см. таб. VII) занимает площадь 536,5 m2. (Длина 36,6 м, ширина—14,66 м) и состоит из 16 камер вместимостью 37 m3, расположенных в два ряда. Каждая камера имеет 3,7 м ширины, 5 м длины и 1,4 м высоты до пяты свода при 1 м подъема свода. Поперечные стены камер сводчаты, а продольный, на которых покоятся своды — прямые. Камеры выложены внутри огнеупорным кирпичом лучшего качества; наружные-же продольные и поперечные стены печи против каждой камеры уложены из обыкновенного кирпича в виде обратных арок, опирающихся пятами на вертикальные столбы. Эти последние укреплены железными двутавровыми балками, связанными помощью крепких тяг с балками противоположных столбов; таким образом стены печи защищены от расползания кирпичной кладки при высокой температуре. В наружной поперечной стенке каждой камеры сделано овальное отверстие для загрузки, которое после наполнения кирпичом камеры закладывается двойной стенкой. Продольные стены камер выведены выше пят и служат фундаментом для чугунных колонн, поддерживающих площадки третьего и четвертого этажей. Между внутренними стенами камер и наружными санами печи оставлены изолирующие промежутки, заполненные кирпичным щебнем.

Газ для нагрева камер получается в генераторах, расположенных снаружи при поперечной стене здания печи. Двумя каналами d1 и d4 (сечения 900 X 740 mm.) под полом здания газ подводится с двух сторон печи, а в каждую из камер может пройти по каналам d, d2 d2 d2, открываемым помощью чугунных клапанов d3 d3 d3 d3; каналы эти и клапаны расположены у продольных стен камеры по два с каждой стороны. Каждый из каналов d, в соответственном углу камеры поворачивает вверх и оканчивается отверстием, возвышенным немного над подом печи.

В вертикальных каналах d4, d4, d4, d4 газы встречаются с подогретым воздухом, выходящим из предыдущей камеры по каналам d5 d5 d5 d5, и сжигаются. Продукты горения, пройдя через нагруженную кирпичом камеру по оставленным нарочно проходам, устремляются через равномерно распределенные отверстия в поду d6 d6… в каналики d7 d7 под подом и собираются в канале d8; из него они переходят в каналы dg d9… соседней камеры, обхватывающие канал d8 и соединяющиеся с каналами d4 d4…; по их угловым вылетам газы направляются дальше в камеру следующую по порядку, напр. № 2, где, пройдя между необожженными кирпичами, совершают дальнейший путь подобно тому, как и в камере N; 1 и попадают в следующую камеру № 3. Таким образом высушивается и подготовляется материал обыкновенно в 5 — 6 камерах перед окончательным обжигом.

Достаточно отработавшие газы переходят из канала d8 по каналу d10, поворачивающему из горизонтального направления в вертикальное, в канал d11, который тянется вверху вдоль печи между камерами. Сообщение канала d10 с дымоходом устанавливается после поднятия чугунного клапана, помещенного над вертикальной частью канала d10 в дне дымохода d11.

Когда кирпич в камере № 1 обожжен достаточно, то приток газа к ней прекращается, а наружный воздух впускают через круглые отверстия в своде d12. Проходя через массу раскаленного кирпича, воздух охлаждает его, а сам через отверстия d6…, каналы d7, каналы d8 и d9 поступает в каналы d4 следующей камеры для сжигания газа, направленного уже в эту камеру. При установившемся процессе воздух, подобно продуктам горения, проходить последовательно через 5—6 камер, повышая последовательно свою температуру и способствуя этим более совершенному горению и связанной с ним — экономии в топливе.

При переходе продуктов горения или воздуха из одной концевой камеры в другую, надо пользоваться каналами, идущими из канала d8 вдоль наружных поперечных стен и соединяющими его с каналами d4 другой концевой камеры.

Производительность такой шестнадцати камерной печи считается 65 — 70 тысяч пудов в месяц; завалка одной камеры доходить до 2200 пуд. Расход топлива составляет от 16 — 18% готовых изделий.

Дымовой канал d11 (820X 1200 мм), проведенный вдоль всей печи, спускается к концу ее под пол и снаружи здания входит в дымовую трубу высотою 40 м и диаметром 1,5 м вверху. Труба эта железная клепанная с шестью контрфорсами, придающими ей изящный вид, имеет вверху галерею, а внутри выложена огнеупорным кирпичом по всей высоте.

При полном ходе печи работают три генератора для каменного угля; четвертый считается запасным. Генераторы помещены в железной пристройке, обшитой волнистым железом. Размеры и конструкция генератора указаны на таб. VII. Газ из генераторов подводится в один или оба продольные канала dx dx через чугунные клапаны. Для удаления золы и сгарок из под колосников имеется ручной подъемник.

Кроме этой большой печи на открытом воздухе установлено еще 6 печей, из коих четыре двукамерные служат для обжига шамота и кварца, а остальные две однокамерные — для обжига динаса. Первые имеют по 4 топки в каждой камере, а вторая — по 6 топок. В будущем предполагается построить еще две однокамерные печи для динаса и связать их с собою так, что продукты горения одной камеры будут переходить, как и в газовых печах, в следующие, a затем уже в дымовую трубу 35 м высотою и 1,2 м диаметром верхнего сечения.

Для четырех двукамерных печей служит дымовая труба 30 м высотою и 1,2 м диаметром. Обе трубы железные и выложены огнеупорным кирпичом по всей высоте.

Устройство печей поясняют приложенные разрезы однокамерной печи (таб. IV фиг. 1 и 2). Насадка ее составляет 5000 пуд. динасных изделий, а обжиг продолжается шесть недель, причем расход топлива доходит до 40%. Двукамерная печь может поместить в каждой половине 2000 пуд. шамота и для обжига, продолжающегося 6— 10 дней, расходует топлива около 25%. Кварц, обжигаемый в этих печах, кладут на поду печи под шамотом.

Между этими печами проложен висячий однорельсовый путь, идущий дальше рядом с машинным зданием к газовой печи Мендгейма.

Параллельно продольной стен машинного здания снаружи поставлен барабан для промывки кварца, необходимый для приготовления динаса. Барабан работает только периодически; движение сообщается ему от привода дробильного отделения.

Для отопления зимой мастерских имеется локомобильный паровой котел в 10 т. 2 пов. нагр., помещенный в отдельной каменной постройке.

Готовые изделия складываются в деревянном сарае 95 м длиною, 10 м шириною и вышиною 3,5 м до крыши. В отдельной одноэтажной постройке из кирпича помещается комната для конторщиков и мастеров, кабинет начальника кирпичной мастерской, подручная лаборатория и конные весы. Все отделения кирпичной мастерской освещены жаровыми лампочками, а склады для глины и двор — дуговыми фонарями. Для электромоторов применяется, как было упомянуто, трехфазный ток 190 вольт напряжения, как нормальный для всего Завода. Вследствие того, что кирпичная мастерская находится на довольно значительном расстоянии от электрических станций, провода для такого напряжения обошлись-бы слишком дорого; поэтому на новой электрической станции поставлен трансформатор на 150 киловатт, повышающий напряжение до 3600 вольт, а в кирпичной — трансформатор редуцирующий до 190 вольт. Кабель между обоими трансформаторами проложен в земле.

Водопроводы обнимают своей сетью всю площадь мастерской; противопожарные краны устроены на дворе и внутри всех построек, равным образом, как и обыкновенные краны для пользования водой при производстве.

Развозка кирпичей по Заводу производится заводскими железнодорожными платформами, которые грузят на пути, проходящем вдоль склада. На том — же пути грузят вагоны для отправки огнеупорных материалов покупателям.

Сгарки от генераторов печи Мендгейма и топок отдельно стоящих 6-ти печей тщательно собираются и отвозятся на подводах к шлакопромывочному зданию.

Не лишним быть может окажется здесь исторический взгляд на развитие кирпичеделательного отделения, начиная со времен основания завода. При постройке его заграничными деятелями был приобретен старый кирпичный завод, существовавший дотоле в Бельгии под фирмой „Andenne»; завод этот был переведен в Каменское и в первые годы сохранил даже свою фирму. Как постройки, так и машины производили впечатление чего-то устарелого и не соответствующего ни количественными, ни качественными требованиям завода. Когда заводоуправление решилось на переустройство негодного старья, то за неимением другого подходящего места, пришлось вести работы последовательно, начиная в 1894 году с постройки газовой печи, переходя затем к машинному зданию и складами. В 1897 году мастерская приняла такой вид, какой имеет в настоящее время; добавлялись только отдельно стоящие печи. Последние из них однокамерные пущены в ход в 1904 г.; а в скором времени предполагается построить еще две такие-же печи для обжига динаса.

В настоящее время не только исчезли следы старой кирпичной, но даже не уцелела ни одна вспомогательная машина. После перестройки мастерская была в состоянии не только удовлетворять обыденными требованиям завода, но успела вытеснить все заграничные кирпичи, привозимые дотоле для постройки домен и воздухонагревательных аппаратов, а также все сорта покупного динаса; кроме того она оказалась способной отпускать в продажу значительный % изделий.

Для руководства покупателям издан заводом обширный ассортимент огнеупорных изделий.

По качеству своему изготовляемые кирпичи разделены на следующие сорта :1. Динас марки «Х в треугольнике», отличающийся плотностью, высокой огнеупорностью и неизменяемостью объема даже при самой высокой температуре. Динас употребляется для различных целей, но как доказано было практикой самого завода, он особенно пригоден для выкладки Сименс-Мартеновских печей, выдерживающих до 700 плавок без ремонта, для бессемеровских конверторов, вагранок и для сводов, где требуется высокая температура.

Температура обжига динаса 1490°; максимальная температура, выдерживаемая кирпичом 1810°, а химический состав его: SiО2 — 96,50%, Fe2О3 — 0,80%, АL2О3 — 1,50% и СаО — 1,58%.

2. Основной шамотовый кирпич марки D — самой высокой огнеупорности, изготовляется из шамота высокого качества и специально предназначается для пода, горна и заплечиков доменных печей, для верхних рядов воздухонагревательных аппаратов Каупера, для коксовых печей и т. п.

Температура обжига 1430 — 1470°; максимальная температура, выдерживаемая кирпичом 1810°; химический состав: SiО2 — 54,16%; Fe2О3 — 1,81%; АL2О3 — 43,97; СаО — 0,34%; Ка2О — 0,56.

3. Кирпич основной марки S изготовляемый из шамота, обладая очень высокой плотностью, употребляется для шахт доменных печей, для нижних рядов воздухонагревательных аппаратов, для выкладки подов сварочных печей, для колодцев Gjers’a и вообще там, где требуется большая плотность.

Температура обжига 1410° — 1450°; максимальная температура, выдерживаемая кирпичом — 1790°; химический состав: SiО2 — 50,81; Fe2О3 — 1,81; АL2О3 — 37,39; СаО — 0,68 и Ка2О — 0,86.

4. Полукислый кирпич марки К содержит в большом количестве кремнезем, отличается большою плотностью и применяется там, где стенки печи подвержены действию кислых шлаков. Температура обжига 1410 — 1450; максимальная температура, выдерживаемая кирпичом — 1770; химический состав: SiО2 — 90 — 95%; Fe2О3 — 1,0 — 1,5%; АL2О3 — 3 — 7%; СаО — 0,5 — 1,5%.

5. Основной шамотовый кирпич марки Іс содержит большое количество глинозема и выдерживает высокую температуру с резкими переменами при влиянии основных шлаков. Кирпич этот находит применение в генераторах мартеновских печей, в сварочных, пудлинговых, кирпичеобжигательных печах, в вагранках, мартеновских ковшах, кузнечных горнах и т.п.

Температура обжига 1390 — 1430°; максимальная температура огнестойкости—1770°; химический состав— SiО2 —62,14%; Fe2О3 — 1,91%; АL2О3 — 34,31; СаО — 0,55; Ка2О — 0,86.

6. Кирпич марки IIс несколько ниже по качеству марки I с, но применяется для тех-же целей.

Температура обжига 1390 — 1430°; максимальная температура огнестойкости 1750°; химический состав: SiО2 —75,20%; Fe2О3— 1,59%; АL2О3 — 21,83; СаО—0,66; Ка2О—0,36.

7. Кирпич марки ІІІС употребляется для выкладки дымовых труб и каналов, для обмуровки паровых котлов и топок, в коих температура не превосходит 1660° С.

Температура обжига 1390 — 1430°; максимальная температура огнестойкости 1660°; химический состав SiО2 — 78,80%; Fe2О3—1,51%, АL2О3 — 18,83; СаО — 0,46; Ка2О—0,26.

8. Кирпич марки Р рекомендуется специально для выкладки труб с нагретым воздухом при доменных печах и может иметь удельный вес 0,85 и более.

Температура обжига 1390 — 1430°; максимальная температура огнестойкости 1750°; химический состав: SiО2 —70,74; Fe2О3 — 1,97; АL2О3 — 26,21; СаО — 0,57 и Ка2О —0,15.

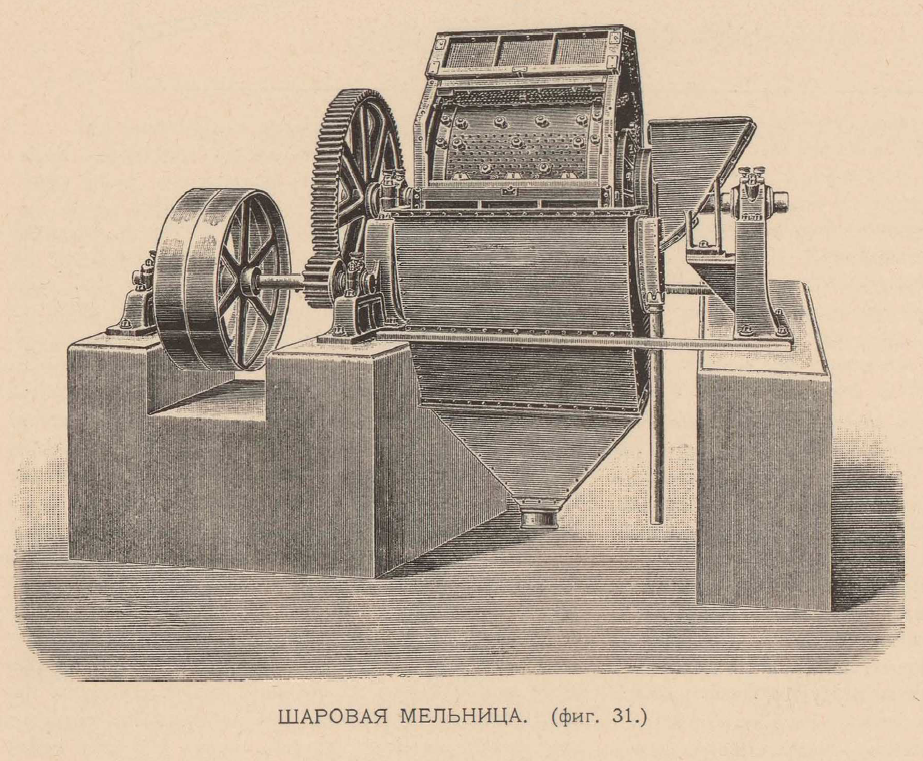

Обыкновенной, более ходкой формы прямоугольные кирпичи изготовляются следующих размеров : 6 верш. х 3 верш. х 1,5 верш. (265X130X65 мм); 230X115X60; 240X120X65; кирпичи для сводов имеют обыкновенно размеры: 240 х 120 х 65/55 мм с клином по продольной или поперечной грани. Для характеристики разнообразия форм прилагаем в тексте (фиг. 32) некоторые профили кирпичей:Обозначения: а4—пробка для бессемеровских и мартеновских ковшей; а2 — воронка для тех-же ковшей; а3 — фурма конверторов ; а4 и а5 части пода для сифонной отливки; а6 — воронка для той-же цели; а7 — кирпичи для выкладки воздуходувных аппаратов Cowper’a; а8— фурменные кирпичи доменных печей.

Сырые материалы (глина и кварц) получаются из различных местностей и носят иногда название по станции отправления. Таким образом существуют следующие сорта глины:

1. Кудринская со ст. Просяная Екатерининской ж. дор. содержит SiО2 — 50%; АL2О3 — 38%; угар составляет 9%; огнеупорность по конусам Зегера 34 — 35°,

Глина эта составляет отмученный каолин І-го сорта; применяется для кирпичей самого высокого качества и как вяжущий материал при постройке доменных печей.

2. Каолиновая со станции Просяной. Средний химический составь: SiО2 — 70%; АL2О3 — 20%, Угар — 7%. Огнеупорность по конусам Зегера 33°—34°. Это сырой каолин, применяемый при производстве кирпичей всех качеств.

3. Константиновская со станции Часов-Яр К. X. Севаст. ж. д. содержащая SiО2—56—59%; АL2О3 — 32-33%, Угар составляет 9—10%. Огнеупорность—32. Употребляется она для кирпичей большой плотности и специально для фурм, пробок и воронок.

4. Божедаровская со станции Пятихатки и Желтые воды Екатер. жел. дор. Составь ее; SiО2 — 50 — 54%; АL2О3 — 35%. Угар составляет 10 — 12%. Огнеупорность 32 — 35%. Это обыкновенная пластичная белая глина, применяемая специально для приготовления шамота.

5. Раздорская со ст. Раздоры Екатер. жел. дор. Состав ее: SiО2 —48%, АL2О3 — 34%. Угар 13%. Огнеупорность 31°- 33°. Это пластичная глина, похожая на Константиновскую, но очень не равномерная и поэтому применяемая для кирпичей низших сортов.

6. Волновахская со ст. Волновахы Екатер. ж. дор. Химический состав SiО2 — 46%; АL2О3 — 38%. Угар — 14%. Огнеупорность 35—36. Глина эта представляет собою каолин очень высокаго качества, применяющийся для изготовления кирпичей домен и аппаратов Cowper’a.

7. Сухачевская со ст. Сухачевка Екатер. жел. дор. Составь ее: SiО2 — 70; АL2О3 — 18%. Угар — 10%. Огнеупорность 30°. Это каолин худшего качества, применяемый для кирпича марки III с и разных масс второго сорта.

Употребляемые в дело кварцы бывают следующих сортов:

1. Криворожский со ст. Кривой-Рог Екатер. ж. д. Содержит SiО2 от 98—99% Огнеупорность его—38. Зерно-мелкое. Он применяется для изготовления динаса.

2. Наталиевский со ст. Наталиевка Курско-Харьков, Севастоп. жел. дор. Содержание в нем SiО2 — 96 — 97,5%. Огнеупорность его 34—35°. Кварц этот аморфен, идет также для изготовления динаса.

3. Просяновскій со ст. Просяная Екатер. ж. д., содержащий SiО2 — 95 — 97,5%. Огнеупорность его — 33 — 34°. Аморфный тоже применяется для изготовления динаса.

4. Обыкновенный песок, подвозимый на подводах из Днепра, отличается по чистоте, качеству и содержанию SiО2 до 99%.

Производительность кирпичной мастерской за последний год выражалась следующими числами:

Было изготовлено динаса 133.500 пуд.Шамотных кирпичей разн. сортов 588.850 пуд.

Шамотных и кварцевых масс. 189.450 пуд.

Всего 911.800 пуд.

Следует наконец упомянуть, что из общего числа рабочих, достигающего в среднем 150 человек, работают:

при заготовлении масс (подвозке, помоле и составе) — 45 человек; формировке — 40 чел.; обжиге — 16 (2 смены); вспомогательных работах — 25; нагрузке и выгрузке — 24.

Источник: Южно-Русское Днепровское металлургическое общество. Днепровский завод. — Изд. Юж.-Рус. Днепр. мет. зав. 1908. — С.48-56.