Общ. Путиловск. Зав.

Кирпич произведен на кирпичной фабрике Общества Путиловских заводов.

Как и многие другие крупные промышленные предприятия, связанные с металлопрокатом, Путиловский завод содержал фабрику для изготовления шамотных кирпичей на собственные нужды. Формовка сырца осуществлялась из привозной глины, объемы производства в некоторые года достигали 1,400,000 кирпичей в год.

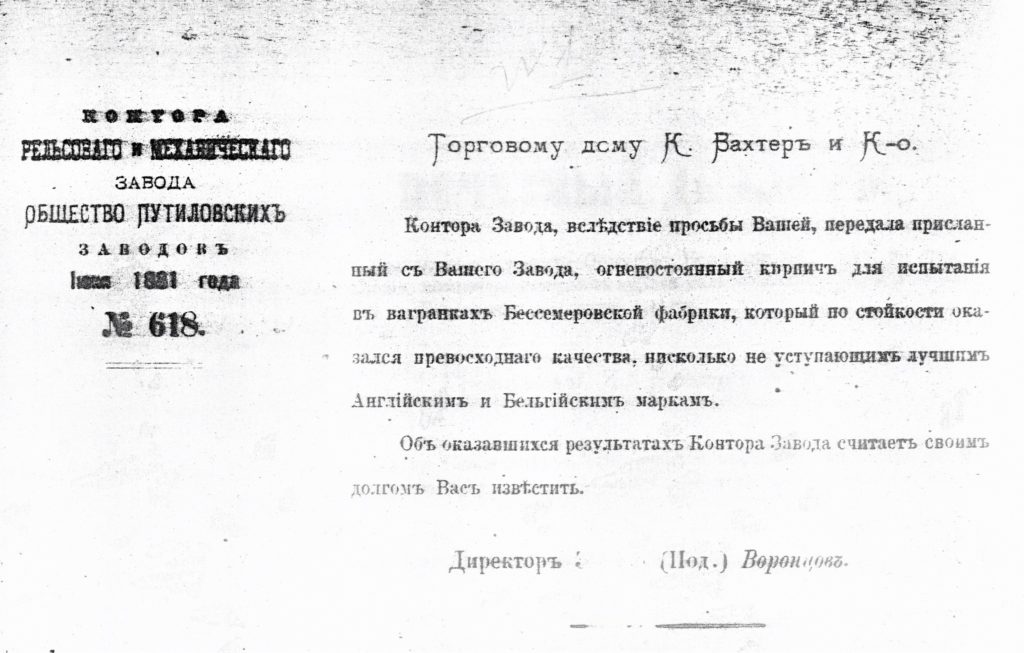

Информация из справочника «Месторождения огнеупорных материалов в России» 1881 года:

Главная цель устройства фабрики для выделки огнеупорного кирпича заключалась в том, чтобы снабдить завод нужными принадлежностями, в виду затруднений получения их из-за границы. Эти принадлежности, необходимые для бессемерования, суть: дно конвекторов, приготовленное из искусственного ганистера, воронки и пробки, помещаемые в дно отливочного ковша, и фурмы, через которые доставляется в конвекторы воздух. Для приготовления этих принадлежностей завод имеет: центробежную расстиральную машину и пресс для выделки фурм.

Сырые материалы получаются: из Боровичей, в Новгородской губернии, из копей гг. Вахтера и Ко – глину превосходного качества, выдерживающую соперничество с лучшими иностранными глинами; кварцит, кварц и белый песок, из Олонецкой губернии; шармотта приготовляется на заводе из кирпичной ломи или непосредственно из Боровичской глины; одним словом, все материалы туземные. Завод имеет две круглые печи с пламенем, действующим непосредственно на обжигаемые предметы, и с семью боковыми топками, потребляющие относительно не большое количество каменного угля, и одно сушило, состоящее из двух камер; в одном температура доходит до 70°, в другом до 40°.

Общее расположение фабрики, устроенной по мысли директора завода, горного инженера, д. с. с. Воронцова, отвечает вполне всем условиям, касательно удобного размещения механизмов, легкости доставки материалов, сушки, проветривания и гигиены, так что гг. Вахтер и Ко, для устройства своей фабрики для выделки огнеупорного кирпича в Боровичах, взяли за образец Путиловскую.

Администрация и личный состав. Фабрика управляется техником, заведывающим в то же время счетною частью. Рабочий мастер, посвященный во все подробности производства, постоянно наблюдает за рабочими; он получает 1 р. 40 к. в день и, кроме того, участвует в выгодах фабрикации.

При фабрике имеется машинист, получающий ежедневно ….. 1 р. 40 к.

Шуровщик, обязанный содержать в исправности паровики и подносящий к топкам каменный уголь ….. 90 к.

1 рабочий при растиральной машине для забрасывания шармотты; он наблюдает, сверх того, за тем, чтобы не попало частиц слишком твердых в машину …… 80 к.

1 рабочий при месильной машине составляет смесь, прибавляя должное количество воды, чтобы получить массу доброкачественную …… 80 к.

1 истопник при сушиле, он же подносит уголь ….. 1 рубль.

4 рабочих при деле фурм; один составляет массу и топчет её ногами; другой её режет, и взвешивает и 2 прессуют. Эти люди на задельной плате; начиная от раздробления шармотты до окончательного изготовления фурм в том виде, в каком они поступают в печь, все необходимые материалы относятся на их счет и они получают по 8 коп. за каждую годную фурму.

13 рабочих формуют кирпич различных размеров и качеств; они также на задельной плате, которая измеряется по трудности приготовляемого кирпича. Фабрика отпускает им готовую массу и платит за кирпич обыкновенных размеров 42 коп. за 100 шт.

2 рабочих относят сырую глину в сушило ….. 70 к.

2 рабочих переносят сырые кирпичи на полки, переворачивают их, смотря по надобности, и после достаточной просушки их кладут в кучи, откуда они поступают в обжигательную печь …. 70 к.

4 рабочих набивают дно реторт ….. 70 к.

3 рабочих формуют воронки и пробки, из них мастер получает ….1 р. 25 к.; два его помощника по ….. 70 к.

1 рабочий для приготовления цемента для фурм ….. 70 к.

1 при топке печей и обжиге кирпича ….. 80 к.

1 сторож для надзора ночью; кроме того, 17 человек занимаются на различных вспомогательных работах, как-то: на переноске готовых обожженных кирпичей, на истолчении кварцита, на подноску различных материалов, на кладку кирпича на полки, где он должен сохнуть, и на содержание фабрики в чистоте; люди эти получают средним числом каждый ….. 70 к.

Всего при фабрике ежедневно задолжается 53 рабочих.

«…»

Ежегодная производительность Путиловского завода составляет 1.000.000 кирпичей всех сортов; средняя стоимость его от 13 до 20 копеек за пуд. Обыкновенный кирпич наиболее употребляемый в торговле, обходится 38 рублей за тысячу.[1]

Источники

[1] Месторождения огнеупорных материалов в России и способы выделки огнеупорных изделий / Сост. П. Миклашевский. – СПб.: тип. Д.И. Шеметкина, 1881. – С. 99-113.

Приложение №1.

Полное изложение из вышеупомянутого справочника:

Данные для издания сообщил директор завода д.с.с. Воронцов

Общий обзор: Главная цель устройства фабрики для выделки огнеупорного кирпича заключалась в том, чтобы снабдить завод нужными принадлежностями, в виду затруднения получения их из-за границы. Эти принадлежности, необходимые для бессемерования, суть: дно конвекторов, приготовленное из искусственного ганистера, воронки и пробки, помещаемые в дно отличного ковша, и фурмы, через которые доставляется в конвекторы воздух. Для приготовления этих принадлежностей завод имеет: центробежную расстиральную машину, месильную машину и пресс для выделки фурм.

Сырые материалы получаются: из Боровичей, в Новгородской губернии, из копей гг. Вахтера и Ко – глину превосходного качества, выдерживающую соперничество с лучшими иностранными глинами; кварцит, кварц и белый песок, из Олонецкой губернии; шармота приготовляется на заводе из кирпичной ломи или непосредственно из Боровичской глины: одним словом все материалы туземные. Завод имеет две круглые печи с пламенем, действующим непосредственно на обжигаемые предметы, и с семью боковыми топками, описание которых приведено ниже, потребляющие относительно небольшое количество каменного угля, и одно сушило, состоящее из двух камер, в одном температура доходит до 70, в другом до 40 градусов.

По мере развития Бессемеровского производства и потребности нужных для него материалов, завод приступил к приготовлению глиняного, половинчатого и кварцевого кирпича и в настоящее время может в этом отношении конкурировать с знаменитыми фабриками Gleinboig в Англии и Wygen в Дуисбурге, в Германии.

В настоящее время годовая производительность Путиловского завода простирается до миллиона штук кирпичей и до 80000 пудов ганистера и вообще огнеупорной массы.

Общее расположение фабрики, устроенной по мысли Директора завода, горного инженера, д.с.с. Воронцова, отвечает вполне всем условиям, касательно удобного размещения механизмов, легкости доставки материалов, сушки, проветривания и гигиены, так что г. Вахтер и Ко, для устройства своей фабрики для выделки огнеупорного кирпича в Боровичах, взяли за образец Путиловскую.

Два слова следует еще прибавить относительно качества выделываемых произведений: само собой разумеется, что при бессемеровском процессе, развивающем, как известно, высокую температуру, материалы должны обладать высокою степенью огнеупорности; ряд параллельных, весьма интересных опытов, произведенных с кирпичом из Gleinboig и из Wygen в печах Мартена, привели к заключению, что местный заводской кирпич по огнеупорности своей превосходит выделываемый на вышеперечисленных фабриках.

Общее расположение фабрики: Фабрика в длину 75 метров, 12,5 метров в ширину и 6,3 метра в вышину состоит фахверкового здания, доступного для работы в нем зимой, для чего в нем устроены обыкновенные печи; кроме того, помещенное в нем сушило достаточно нагревает здание своим теряющим жаром; им же пользуется и вновь отпрессованный кирпич, располагаемый для сушки на полках, устроенных вдоль обеих длинных сторон здания, на которых помещается всё количество кирпича, долженствующего поступить в обжигательные печи.

Полки помещаются наверху; внизу формовщики кирпича и набойщики днищ работают также свободно, как будто верх фабрики был ничем не занят. К деревянным колоннам, поддерживающим строение, прикреплен приводной вал; он имеет диаметр в 12 дюймов и отстоят одна от другой на 12 фунтов. Крыша фабрики покрыта тонким листовым железом; потолок деревянный, над которым находится толстый слой земли, не дозволяющий проникать холоду. Слуховые окна, проделанные в крыше, открываются в определенное время и пропускают сырой фабричный воздух наружу, между тем как целый ряд окон и дверей внизу доставляет в фабрику свежий и сухой воздух.

Не менее практично расположение печей и магазинов; по ветви от центральной железной дороги доставляются: сырая глина, кварц, кварцит; кроме того, шармота, песок; первая в огромных открытых ящиках, прочие в закрытых от непогоды. Отсюда эти материалы поступают в сушку или обжиг; затем, перемолотые, перемешанные и обращенные в кирпич, другой раз просушенные для окончательного обжига, поступают в печь; по окончании обжига, по той же железной дороге, приготовленные произведения складываются в магазины или развозятся по разным мастерским завода.

Администрация и личный состав. Фабрика управляется техником, заведующим в то же время счетной частью. Рабочий мастер, посвященный во все подробности производства, постоянно наблюдает за рабочими; он получает 1 рубль 40 копеек в день и, кроме того, участвует в выгодах фабрикации.

При фабрике имеется машинист, получающий ежедневно по 1 р. 40 к.

Шуровщик, обязанный содержать в исправности паровики и подносящий к топкам каменный уголь …… 90 к.

1 рабочий при растиральной машине для забрасывания шармоты; он наблюдает, сверх того, за тем, чтобы не попало частиц слишком твердых в машину …… 80 к.

1 рабочий при месильной машине составляет смесь, добавляя должное количество воды, чтобы получить массу доброкачественную ….. 80 к.

1 истопник при сушиле, он же поносит уголь ….. 1 рубль

4 рабочих при деле фурм; один составляет массу и топчет её ногами; другой её режет, взвешивает и 2-е прессуют. Эти люди на задельной плате; начиная от раздробления шармоты до окончательного изготовления фурм в том виде, в каком они поступают в печь, все необходимые материалы относятся на их счет и они получаю по 8 копеек за каждую годную фурму.

13 рабочих формуют кирпич различных размеров и качеств; они также на задельной плате, которая изменяется по трудности приготовляемого кирпича. Фабрика отпускает им готовую массу и платит за кирпич обыкновенных размеров 42 копейки за 100 штук.

2 рабочих относят сырую глину в сушило ….. 70 к.

2 рабочих переносят сырые кирпичи на полки, переворачивают их, смотря по надобности, и после достаточной просушки их кладут в кучи, откуда они поступают в обжигательную печь ….. 70 копеек

4 рабочих набивают дно реторт ….. 70 к.

3 рабочих формуют воронки и пробки, из них мастер получает 1 р. 25 коп., а два его помощника по 70 к.

1 рабочий для приготовления цемента для фурм ….. 70 к.

1 рабочий при топке печей и обжиге кирпича …. 80 коп.

1 сторож для надзора ночью; кроме того, 17 человек занимаются на различных вспомогательных работах, как-то: на переносе готовых обожженных кирпичей, на истолчении кварцита, на поноску разных материалов, на кладку кирпича на полки, где он должен сохнуть, и на содержание фабрике в чистоте; люди эти получают средним числом по 70 копеек

Всего при фабрике ежедневно задолжается 53 рабочих.

Машины и инструменты.

Движущая сила. Паровая машина в 14 нарицательных сил с паровым котлом приводит в движение все механизмы. Машина помещается в отдельном здании и потому фабричная пыль в неё не попадает.

Расстиральная машина. Различные серые материалы, начиная с глины и кончая самым твердым кварцем, раздробляются и приводятся в порошок вертикальной растиральной машиной (broyeur) системы Dejardin; эту машину лучше всего сравнить с огромной мельницей для размола кофе, где главную роль играют зубчатые жернова из чрезвычайно твердого чугуна; два из них насажены на вертикальную подвижную ось, другие два неподвижны и прикреплены в верхней части мельницы. Помощью винта их сближают или раздвигают и таким образом машина дает продукт от шармоты самого крупного зерна до пыли. На горизонтальном вале прикреплены предохранительные болты предупреждающие поломки в машине в случае, если бы бегуны встретили внезапно частицы слишком твердые. Такие машины весьма распространены в Бельгии и Рейнских провинциях; они имеются двух различных типов; существующая машина на заводе принадлежит к числу наиболее сильных; она измельчает в 12 часов 900 пудов глины, шармоты, старых кирпичей, кварцита и кварца.

Месильная машина. Измельченные материалы поступают в месильную машину, состоящую из вертикального железного или чугунного цилиндра, в котором вращается вал с насаженным на него резаком имеющим форму улитки; перемесив массу в течении 20 минут машина выбрасывает её через нижнее отверстие. Эта масса выходит большими скалками (колбасинами), которые рабочие разрезают на куски различной величины.

Многие держатся того мнения, что масса перемешанная ногами человека, качеством своим превосходит массу перемешанную машиной; продолжительные опыты, произведенные на заводе, привели к положительному заключению, что последняя масса всегда превосходит первую.

Здешняя месильная машина перемешивает в 12 часов 650 пудов массы.

При этой машине требуется опытный рабочий, так как во время действия ея необходимо прибавлять потребное количество воды, именно: от 25 до 30%. Если же прибавить более воды, масса будет слишком мягка; если он прильет её менее, он завалит машину, при чем части её могут сломаться, ремень порвется и за тем может последовать разборка цилиндра и полное очищение его внутри. Кроме того рабочий обязан опоражнивать всякий раз машину, перед окончанием работы; при несоблюдении этого, глина засохнет и чтобы за тем пустить машину, надо, как сказано было выше, разбирать и чистить цилиндры.

Пресс для выделки фурм. Этот аппарат, где винт, играет главную роль, работает превосходно; шкивные тормоза, двигающиеся в разные стороны, заставляют этот винт подниматься и опускаться, передвигая рычаг по желанию управляющего машиной. Приготовленная и наперед взвешенная масса наливается в форму, винт опускается, давит на неё и в тоже время выделывает в ней семь отверстий для дутья.

Крышка формы снабжена несколькими отверстиями диаметром в 8 мм, через которые проходит лишняя масса.

На этом прессе в день приготовляется 150 фурм.

Печи. Две круглые печи, каждая о семи топках. Обжиг в них производится совершенно и правильно; все кирпичи, начиная от нижних до верхних рядов, обжигаются равномерно; на 100 пудов обожженного продукта они потребляют 35% каменного угля – расход несколько больший против среднего потребления каменного угля в других печах.

Пламя не утилизируется и теряющий жар свободно улетает в трубу.

Нагрузка кирпичей в этих печах требует некого навыка; они должны быть так расположены, чтобы пламя всех топок равномерно распределялось во всем пространстве печи. Кирпич должен быть так положен, чтобы в нижнем слое образовались семь горизонтальных пролетов, от которых идет множество малых вертикальных пролетов по всей печи.

При деятельной работе такая печь может обжечь в неделю 10000 штук кирпичей. Обжиг продолжается 24 часа; к концу этого времени, пламя из трубы делается белым, без всякого отделения дыма; рабочий через отверстие проделанное в двери печи наблюдает за концом операции; тогда запирают клапан трубы и оставляют печь в покое на 12 часов; предосторожность эта необходима, иначе при слишком быстром охлаждении кирпич дает трещины и отчасти потеряет свои хорошие качества.

Сушило. Одно из самых необходимых устройств на глиняной фабрике – это сушило. Глина до поступления из магазина на расстиральную машину должна просохнуть; ганистер, приготовленный на месильной машине для дна реторт, представляя массу довольно жидкую, тоже подвергается сушке прежде чем употребляется в дело; одним словом, главные материалы входящие в состав фабриката должны быть подвергнуты сушке.

Чтобы дать ясное понятие об этом сушиле, разделим его на два отделения; первое расположенное над самой топкой и в начале пламенных пролетов, получает самый сильный жар, который изменяется от 60-70 градусов; здесь сушат окончательные изделия: дно реторт, фурмы, специальный кирпич, одним словом все произведения, требующие скорой фабрикации и непременной сушки.

Второе отделение, расположенное на продолжении пролетов, там, где жар менее, сушит все произведения, содержащие большое количество воды; дверь, герметически запирающаяся, препятствует входить парам воды в первое, а через отверстия, проделанные в сводах, водяные пары выходят наружу. В этом отделении развивается температура от 30 до 40 градусов; подобно первому имеется поверхность 7,23х5,24 метров. Вышина этих камер, должна быть по возможности малая: чем она менее, тем жар в них сильнее; достаточно, чтобы человек среднего роста мог в них стоя поместиться. Дна реторт располагаются в них на деревянных подставках в линию так, чтобы рабочий мог их удобно помещать на вагончик и без затруднения перевозить к ретортам; фурмы, тигли и разный специальный кирпич располагаются на полках. Топка сушила производится обыкновенным образом, причем вследствие медленной тяги, продукты горения оставляют почти весь свой жар в пролетах.

Толстые чугунные плиты закрывают каналы и образуют пол.

Сушило поставлено посередине фабрики, следовательно, жар не теряется; от лучеиспускания через стены и своды, жаром этим пользуется фабрика. Всякому фабриканту можно посоветовать предохранять сушила от дождя и наружного ветра.

Сырые материалы.

Сырые материалы, употребляемые на Путиловском заводе для выделки огнеупорных изделий, составляют:

Глина из Боровичского уезда Новгородской губернии, получается от г. Вахтера и Ко ценою от 17 до 17 коп. за пуд. Глина эта по своей огнеупорности, чистоте и пластичности превосходит все прочие глины России, а малое содержание в ней железа дает ей преимущество против глин Рейнской Пруссии; она весьма схожа с глиной из Анденна в Бельгии и превосходит глину употребляемую на фабрике Gleinboig.

По разложению сделанному в местной заводской лаборатории, боровичская глина имеет следующий состав:

Кремнезема ………..47,20

Глинозема …………35,05

Окиси железа ………1,70

Извести …………….0,96

Магнезии ………….0,70

Кварцит с красноватым оттенком и сплошной кварц добываемый во многих местах Олонецкой губернии, должен иметь белый цвет, перед употреблением в дело подвергается пожегу

Химический состав его:

Кремнезема ……………………….. 86%

Глинозема …………………………..6,5

Окиси железа ……………………….3,5

Извести ……………………………..1,0

Магнезии ……………………………3,0

Белый чистый кварцевый песок, получаемый со станции Саблино по Николаевской железной дороге.

Шармота выделанная из боровичской глины или старых из старых измельченных кирпичей: фабрики Gleinboig, динас, Wygen и проч.

Весьма малое количество порошка из кокса.

Окончательные произведения.

Ганистер 1-го сорта составляет самый главный материал, необходимый для внутренней футеровки и для реторт. Его требуется ежегодно до 35000 пудов. Прежде его получали в Англии по 35 копеек за пуд. Последние два года завод приготовляет его сам, употребляя исключительно русские сырые материалы и он обходится в 24 копейки за пуд. Он состоит из:

5 частей боровичской глины размельченной до состояния тонкого порошка

6 частей белого кварцевого песка

12 частей обожженного и измельченного до крупности зерна в 15 мм кварцита

6 частей обожженного и измельченного до крупности зерна в 2 мм кварцита

Эти материалы смешивают в месильной машине; полученная масса просушивается в сушильне при температуре 40 градусов, затем перемешивается лопатой и смачивается водой приводя её к такой густоте, чтобы из неё можно было руками скатать шар.

Из приготовленного таким образом ганистера делается дно реторты, представляющее из себя огромный кирпич, на котором совершается очищение расплавленного чугуна и в которое помещены 9 хорошо обожженных фурм, чрез которые вдувается воздух. Дно должно быть возобновляемо чрез каждые 20 садок. Работа производится руками с помощью колотушек и чтобы дно вышло вполне доброкачественное потребно 4 рабочих при 7 часовой работе. Для просушки его в фабрике требуется один месяц и 3 дня в сушильне при температуре в 60 градусов, после чего оно теряет всю свою сырость и приобретает такую твердость, какую не сможет сообщить ему никакой пожег.

Ганистер 2-го качества приготовляется точно таким же образом. Смесь состоит из:

5 частей тонкоизмельченной глины

6 частей белого песку грубого или мелкого

12 частей бывшего в употребление динаса, измельченного до крупности зерна в 15 мм

5 частей бывшего в употреблении динаса, измельченного до крупности в 2 мм

Этот сорт ганистера обходится заводу не более 13 копеек за пуд. Ежегодно его выделывают 28000 пудов; он служит чтобы укрепить дно в ретортах, для чего тоже употребляются ручные колотушки. Кроме ганистера завод приготовляет ежегодно 15000 пудов цементов для различных употреблений, как например для поправки футеровки реторт, вагранок, для вмазывания воронок и пробок, для замазок при установке фурм в дно реторт; эти цементы обходятся заводу 14 коп. за пуд и состоят из смеси:

6 частей глины

2 части шармоты крупностью зерна в 3 мм

3 части белого песку

Выделка огнеупорных кирпичей. Их разделяют на заводе на три сорта:

1-й сорт. Глиняно-кварцевый состоящий из:

2-х частей мелкозернистой глины:

1 части — глиняной твердой шармоты первого сорта просеянной через сито с отверстиями в 4 мм

1 части — обожженного кварцита или кварца, просеянного через тоже сито

2-й сорт. Глиняный кирпич, состоящий из:

1 части мелкоизмельченной глины

1 части — глиняной хорошей шармоты, просеянной через сито с отверстиями в 4 мм

3-й сорт. Обыкновенный кирпич, в смесь его входят:

2 части тонкоизмельченной глины

2 части — низшего достоинства шармоты (старый кирпичный лом)

1 часть – белого песку

Здесь необходимо вкратце упомянуть о том, в каких случаях употребляются эти три сорта, так как от правильного выбора кирпича зависит успешный ход бессемеровской фабрики.

Необходимо иметь в виду крупность зерна употребляемой шармоты; небольшие изделия с тонкими стенками как например пробки и воронки и проч. Требуют мелкого зерна, не превышающего 1 мм; для кирпича больших размеров, шармоту измельчают до крупности зерна от 4 до 5 мм; за этот предел переходить не следует, ибо во время сушки, при укладке кирпича, крупные зерна способствуют образованию трещин, которые влияют на прочность выделываемого изделия.

Первый сорт употребляется на дело кирпича, в местах подвергаемых самой высокой температуре; в местах, где производится химическая реакция или где почти беспрерывно совершается течение стали. К такому разряду относятся кирпичи марка О9 для футеровки реторт; кирпич СК9 и СК8

которые кладутся в плавильный пояс больших и малых вагранок; А4 на дно сталелитейных ковшей, на фурмы, пробки и воронки.

Кирпичи 2-го сорта употребляются в тех же аппаратах, но в местах где господствует не столь высокая температура и преимущественно подверженных охлаждению ибо кирпичи содержащие кварц расщепляются как только они подвержены температуре которая может измениться. Сюда принадлежат кирпичи: А8 и А9 употребляемые на кладку горнов и заплечников у вагранок, CKZ – которыми выкладывают разливочные ковши для чугуна и А28_29_30_31_32 которыми выкладываются ковши для стали.

3-й сорт или обыкновенный кирпич употребляется на кладку верхних частей вагранок, в дымовых трубах и желебьев для выпуска чугуна, в топках паровых котлов, в сифонах для литья стали и вообще везде где требуется не очень высокий жар. Эти кирпичи марки А22, А18 и А1

Приготовление массы для кирпичей. Приготовление массы для кирпича 1-го сорта, требует особенного попечения; по выходе из месильной машины, её кладут в большие ящики, где она остается в покое, чтобы шармота вполне соединилась с глиной; это называется дать массе киснуть (pourrissage); по истечении некоторого времени, масса делается годною, чтобы размять её ногами, после чего она становится однородною и плотной, что может идти в формовку.

Масса 2-го сорта не требует такой подготовки; глинистая шармота легче соединяется с глиной, а потому операция разминания ногами становится излишнею, но все же оставляется на некоторое время киснуть, чтобы улучшить её качество. Как только масса выйдет из месильной машины, её разрезают на квадратные куски и оставляют сохнуть на полках два или три дня, до употребления в формовку.

При деле обыкновенного кирпича, работа весьма проста и масса не требует никакой предварительной сушки; прямо из под месильной машины, она тотчас поступает в формовку.

Из этого видно, что чем более масса обработана и плотна, тем более выигрывает кирпич в своем качестве.

Способ формовки на Путиловском заводе разнится от способа формовки на других заводах, где или употребляются деревянные формы и отделывают углы планшеткой или выделывают кирпич помощью сильных прессов. На Путиловском заводе употребляют для формовки небольшой аппарат формующий и в то же все отделывающий кирпич. Он состоит из чугунной формы по виду кирпича, прикрепленный болтами к металлической доске, куда помощью толстой рычажной крышки вгоняется масса и одним сильным ударом формуется кирпич откуда помощью рычага и нижней подвижной доски он выходит и кладется на полки, не подвергаясь нисколько дальнейшей отделке.

Отформованный таким образом кирпич употребляется в торговле, т.е. не очень крупных размеров, подвергается сушке, в продолжении 2-х 3-х недель, смотря по времени года; слишком быстрая сушка способствует образованию трещин и вредит его качеству. При такой чугунной форме, один рабочий выделывает средним числом 500 кирпичей в день

Ежегодная производительность Путиловского завода составляет 1.000.000 кирпичей всех сортов; средняя стоимость его от 13 до 20 копеек за пуд. Обыкновенный кирпич наиболее употребляемый в торговле, обходится 38 рублей за тысячу.

Приложение №2.