Контроль сырья. Глава из издания «Инструкция по техническому контролю производства глиняного кирпича пластическим способом»

1. Контроль за сырьем для производства кирпича в предварительном исследовании сырья, подборе шихты, наблюдении за добычей сырья в карьере и текущем контроле сырья, поступающего в производство.

А. Предварительное исследование сырья.

2. Сырьем для производства кирпича служат легкоплавкие глины и суглинки. Для улучшения сушильных свойств глин к ним добавляются отощающие добавки: песок, опилки, шамот и др.

3. Сырье для производства кирпича должно быть предварительно исследовано для установления: а) структуры глины; б) наличия и характера включений; в0 гранулометрического состава; г) химического состава; д) пластичности; е) карьерной и формовочной влажности; ж) общей и воздушной усадки; з) необходимости добавки отощателя; и) сроков сушки; к) температуры обжига; л) интервала спекания и м) качества готовой продукции.

Предварительное испытание глин обычно производится при утверждении запасов сырья или при переходе на эсплоатацию новых, неразведанных участков карьера. Испытание глин производится центральными лабораториями или другими научно-исследовательскими организациями по специальной инструкции.

Уточнение полученных показателей испытания должно производиться на имеющемся оборудовании завода при участии лаборатории и ОТК.

Б. Подбор шихты.

4. Шихта для производства кирпича пластическим способом должна давать хорошо формующуюся массу, высыхающий без трещин сырец и кирпич, отвечающий требованиям ГОСТа, с возможно лучшими показателями по сортности и марке.

5. При составлении шихты следует по возможности использовать залегание на всю его мощность.

6. При подборе шихты должны быть заготовлены опытные массы в количестве, обеспечивающем изготовление не менее 10 тысяч шт. кирпича. Количество отощающих добавок зависит от пластических и сушильных свойств глин: для пластичных глин опробуются добавки отощателя в пределах 15-20-25 процентов; для среднепластичных глин — в пределах 8-15 процентов; для глин малопластичных и плохо формующихся следует опробовать добавку более пластичной глины, если она имеется на карьере или вблизи разработки.

7. Из приготовленных опытных масс на заводском кирпичеделательном агрегате формуется сырец, причем в процессе формовки ведутся наблюдения за качеством бруса.

8. При наличии искусственной сушки сырец должен высушиваться в производственных сушилах при различных сроках сушки, причем ведутся наблюдения за параметрами сушки и качеством высушенного сырца.

9. Обжиг должен производиться в производственных условиях.

10. На основе проведенных испытаний отбирается шихта, давшая лучшие показатели по качеству сырца и готовой продукции и обеспечивающая ускорение производственного цикла.

В. Контроль за добычей сырья в карьере.

11. Вскрыша, содержащая чернозем, песок и корни растений, должна быть удалена в отвал.

12. Если в состав шихты весь разрабатываемый пласт, то смешение его должно происходить в карьере.

13. Если состав шихты не соответствует соотношению мощностей разрабатываемых пластов, производится раздельная добыча пластов; причем необходимо следить, чтобы в отдельные вагонетки загружалось сырье только одного сорта, или же смесь пластов в установленной пропорции.

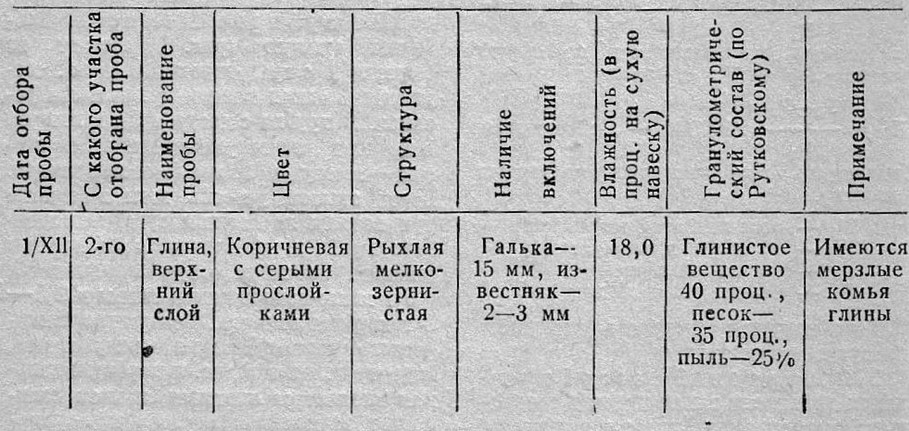

14. На карьерах, работающих зимой открытым способом, необходимо следить, чтобы мерзлая корка не поступала в производство, для чего разрабатываемый участок должен быть своевременно утеплен опилками, матами, и другими утепляющими материалами.

Г. Контроль сырья, поступающего в производство.

15. Учет сырья, поступающего из карьера, следует вести у глинозапасника или у дозирующего аппарата, с проверкой периодичности подачи отдельных пластов согласно установленной на заводе шихте. Соблюдение установленного соотношения пластов проверяется 2-3 раза в смену.

16. На сырье, входящее в состав производственной шихты, должны быть составлены технические условия, соответствующие его качеству. В технические условия на глину должны входить: цвет, структура, влажность, гранулометрический состав, недопускаемые включения и запрещение подачи на производство ичисти, пыловки, мороженой глины и др.; в технические условия на отощители — гранулометрический состав и влажность добавок.

17. Проверка качества сырья в соответствии с установленными на заводе техническими условиями производится каждую смену.

18. Проба отбирается перед свалкой сырья, поступающего из карьера, в общем количестве около 5 кг, не менее чем из 5-10 вагонеток. Из общей пробы отбирается средняя проба весом до одного кг, по которой ведется лабораторная проверка качества.

Проверка качества глины.

19. При исследовании качества глины проверяют: цвет — общую окраску пробы; структуру — характер излома комьев глины (рыхлая, плотная, слоистая, тонкозернистая, грубозернистая и т.д.); включения — отмучивание пробы весом около 200 г через сито 144 отв/см2. На основании осмотра остатка на сите отмечается характер включений и их размер. Наличие известняка проверяется по вскипению при воздействии слабой соляной кислоты.

20. Гранулометрический состав определяется по методу Рутковского, который дает содержание глинистого вещества, пыли и песка, или ситовым анализом.

Для определения глинистого вещества средняя проба весом около 150 г высушивается до воздушно-сухого состояния, дробится деревянной скалкой и просеивается через сито №6 (36 отв/см2).

Просеянная глина высыпается в стеклянный мерный цилиндр емкостью 100 см3, высотой 25 см в таком количестве, чтобы после уплотнения ее постукиванием об упругую подушку или ладонь руки объем глинистого порошка был точно 5 см3. В цилиндр доливают около 50 см3 воды, и массу тщательно растирают стеклянной палочкой с резиновым наконечником. Долив воды до 100 см3, суспензию оставляют отстаиваться до тех пор, пока объем осадка будет постоянным.

Содержание глинистого вещества определяется по приращению объема осадка на 1 см3 первоначально взятой пробы.

21. Определение количества песка. В такой же мерный цилиндр насыпают просеянной пробы, которую уплотняют постукиванием, как указано в п. 20, до объема 10 см№, и затем наливают воды до метки 100 см3, затем тщательно размешивают и дают отстаиваться в течение 90 секунд, после чего сливают жидкость на глубину 18 см. Эту операцию продолжают до тех пор, пока сливаемая жидклсть не будет прозрачной.

Количество песка в пробе вычисляется из расчета: каждый кубический сантиметр осадка соответствует 10 процентам песка.

22. Определение пыли. Разность между 100% и суммарным количеством процентного содержания глинистого вещества и песка соответствует процентному содержанию пыли.

23. Определение гранулометрического состава ситовым анализом. Средняя проба глины весом 100 г, взвешенная с точностью до 0,1 г, высыпается в фарфоровую чашку и заливается водой. Для ускорения размокания в воду добавляют несколько капель аммиака, через 20-30 минут глина в чашке тщательно растирается кисточкой, и суспензия сливается на сито с 10,000 отверстий на 1 см2. Остаток на сите промывают до тех пор, пока в слитой воде не будет содержаться видимых частиц. Затем сито с остатком высушивается при температуре 110 градусов до постоянного веса. Высушенный остаток взвешивается и просеивается через сито с 4,900 и 900 отверстий на 1 см2. Анализ с использованием указанных сит дает возможность определить содержание следующих фракций. Частицы с размером более 0,2 мм дают остаток на сите с 900 отверстий на 1 см2; от 0,2 до 0,088 мм — остаток на сите с 4,900 отверстий на 1 см и от 0,088 до 0,060 мм — остаток на сите с 10,000 отверстий на 1 см2.

Сквозь сито с 10,000 отверстий на 1 см2 проходят частицы менее 0,060 мм.

Указанные сита могут быть заменены другими имеющимися в наличии.

24. Для классификации глин по гранулометрическому составу ориентировочно можно принять следующие данные:

1) Крупный песок — величина частиц от 3 до 1 мм

2) Средний песок — величина частиц от 1 до 0,5 мм

3) Тонкий песок — величина частиц от 0,5 до 0,25 мм

4) Грубая пыль — величина частиц от 0,25 до 0,1 мм

5) Средняя пыль — величина частиц от 0,1 до 0,05 мм

6) Мелкая пыль — величина частиц от 0,05 до 0,01 мм

7) Грубая глина — величина частиц от 0,01 до 0,001 мм

8) Глинистые частицы — величина частиц менее 0,001 мм

25. Определение влажности. Влажность глины определяется двумя способами: весовым — при влажности более 10-12% и спиртовым или карбидным — при влажности менее 10-12%.

26. Весовой способ определения влажности. Глина в количестве 20-25 г помещается во взвешенный бюкс, взвешивается с точностью до 0,1 г и помещается на 1,5-2 часа в сушильный шкаф с температурой 105-110 градусов. Затем бюкс охлаждается в эксикаторе и взвешивается. Для проверки постоянства веса бюкс с навеской вновь подсушивается в течение 20-30 минут до постоянного веса. Подсчет влажности производится по следующей формуле:

W1=P1-P2/P1 х 100% — относительная влажность или влажность на сырую навеску.

W2=P1-P2/P2 х 100% — абсолютная влажность или влажность на сухую навеску.

где: W1 — относительная влажность, W2 — абсолютная влажность, P1 — вес сырой навески, P2 — вес высушенной навески.

Рекомендуется определять влажность на сухую навеску.

27. Спиртовой способ определения влажности заключается в следующем: измельченная проба в количестве около 10 г помещается в фарфоровую чашку и взвешивается вместе с ней с точностью до 0,01 г. В чашку с пробой вливают около 10 см3 денатурированного спирта, зажигают его, дают остыть и взвешивают, после чего операция повторяется. Вычисление влажности производится по формулам, приведенным в п. 26. К полученной величине процента влажности прибавляют 0,3 процента.

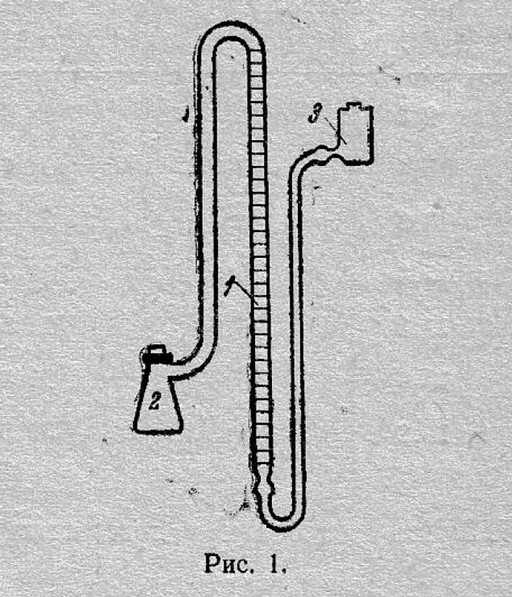

28. Карбидный способ. Карбидный аппарат (см. рис) состоит из бюретки 1 с градуировкой в 1 см3, соединенной одним концом при помощи резиновой трубки с сосудом 2, в котором находится исследуемая проба, а вторым — с сосудом 3, заполненным водой. Перед опытом уровень воды в бюретке при помощи поднятия сосуда, заполненного водой, устанавливается на нулевом делении. Затем в сосуд 2 всыпается 0,5 г тонко-измельченной глины и 2,5-5 г карбида кальция. Вследствие химического взаимодействия между влагой, содержащейся в глине, и карбидом кальция выделяется ацетилен, причем количество выделившегося газа пропорционально количеству воды, содержащейся в глине.

Объем газа определяется по понижению уровня воды в бюретке.

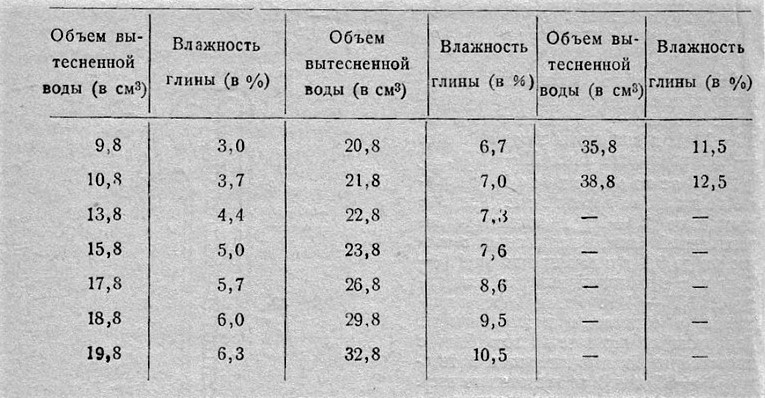

1 г воды, взаимодействуя с карбидом кальция, образует 746,7 см3 газа. Если брать навеску точно 0,5 г, то для определения влажности по объему воды, вытесненной из бюретки, можно пользоваться след. таблицей.

29. Запись результатов по контролю качества глины производится по форме:

Проверка качества отощающих добавок.

30. Определение влажности отощателя. Влажность опилок определяется весовым способом (см. п. 26), а влажность шамота, песка и золы (в зависимости от содержания влаги) — весовым, спиртовым или карбидным способами.

31. Опилки перед употреблением в качестве отощателя должны быть просеяны через сито с диаметром отверстий 3-4 мм.

32. Песок не должен содержать включений свыше 3 мм, особенно включений известняка, которые обнаруживаются воздействием слабой соляной кислотой (вскипание). Мелкий пылевидный песок (мельче 0,2 мм) в качестве отощателя применять не следует.

33. Шамот должен просеиваться через сито диаметром отверстий 3 мм. Оптимальный гранулометрический состав шамота — в пределах 0,5-3 мм.

34. Для определения гранулометрического состава отощающих добавок производится просушка их до воздушно-сухого состояния и просеивание пробы в количестве около 500 г последовательно через сита диаметром отверстий 3, 2, 1 и 0,5 мм.

Вес остатка на сите, деленный на навеску и умноженный на 100, дает процентное содержание частиц:

На сите с диаметром отверстий 3 мм — содержание фракций более 3 мм;

На сите с диаметром отверстий 2 мм — от 3 до 2 мм.

На сите с диаметром отверстий 1 мм — от 2 до 1 мм и на сите с диаметром отверстий 0,5 мм — от 1 до 0,5 мм.

Проходят сквозь сито с диаметром 0,5 мм фракции менее 0,5 мм.

Для определения содержания пыли необходимо дополнительно просеивать сквозь сито с диаметром отверстий 0,2 мм (сито №30 — 900 отв/см2)

Источник: Инструкция по техническому контролю производства глиняного кирпича пластическим способом. — Москва; Бюро тех. инф. 1947. — С. 3-9.